|

INTRODUZIONE

Il sistema di accensione che descrivo rappresenta la naturale

evoluzione del circuito salva puntine già presentato, il quale pur

risolvendo in modo ottimale il problema dell'usura delle parti

platinate delle puntine, tuttavia non può evitare il consumo per

strofinio del pattino in teflon, con conseguente variazione della fase

di accensione e sostituzione finale delle puntine. In aggiunta a ciò occorre considerare, per motori con

più di 50.000 km,

la probabile rottura sia della molla che della massa di espansione

dell'anticipo automatico. La molla e la massa si rompono nel loro

punto di aggancio.

Il sistema si basa sull'impiego di due interruttori ottici per la

parte di misura della velocità di rotazione del motore e su due

microcontrollori (PIC) in tecnologia CMOS a 8 bit per l'elaborazione dei

segnali di comando del punto di accensione. Poiché i sensori rilevano

direttamente la rotazione dell'albero motore e non c'è modo, in

generale, di

distinguere la fase di scoppio da quella di aspirazione il sistema genera una scintilla

ad ogni giro del motore (scintilla persa). Per le moto guzzi

invece stante lo sfasamento dei cilindri di 90° che comporta un

diverso tempo di rotazione delle fasi di scoppio e di scarico è però possibile

la

sincronizzazione dell'accensione con il ciclo di scoppio, con ciò consentendo di

sopprimere la scintilla (interruttore INT chiuso) nel ciclo di scarico con evidenti

vantaggi in termini di affidabilità, assorbimento di corrente,

riscaldamento bobine e di energia resa alle candele in particolare

agli alti regimi di rotazione.

Per

la rilevazione degli istanti di passaggio del motore per i punti di

anticipo fisso vengono utilizzati due dischi

(in alluminio) montati assialmente all'alternatore sovrapposti e mobili l'uno

rispetto all'altro per facilitare la messa in fase.

I dischi, ruotando,

interrompono il fascio di luce tra le espansioni degli

interruttori ottici e la transizione da non passaggio luce a

quella di passaggio corrisponde al transito dei pistoni per il

punto di anticipo fisso (7° per il V65).

La scelta di adottare

due microprocessori separati discende dalla

necessità di mantenere alta l'affidabilità generale in quanto in

questo modo la rottura di un componente di una sezione non tocca in

alcun modo la funzionalità dell'altra (esattamente come avviene per

il sistema a puntine).

Il sistema consente (stante la programmabilità

del dispositivo) di scegliere in tempo reale (con un deviatore a 3

posizioni) la

curva di anticipo tra tre disponibili, costruite dall'utente, delle

quali una fissa (programmata in sede di scrittura del pic) e altre due

modificabili a mezzo della funzione dedicata del software di

interfaccia INTACCEL (s.o. Windows).

In aggiunta, il modulo di controllo trasmette sul suo canale seriale

(31.250 Baud) il tempo di rotazione (e altri dati) di ciascun giro

motore consentendo sempre utilizzando INTACCEL misure di

variazione della velocità in funzione del tempo.

Il collegamento con il PC è realizzato tramite interfaccia MIDI/USB

din basso costo e facilmente reperibile in commercio.

Vedi un breve video dimostrativo del

funzionamento del disco e degli interruttori ottici che sostituiscono

le puntine.

Il sistema è applicabile a tutti i modelli moto Guzzi; per quelli a

spinterogeno occorrerà aggiungere una seconda

bobina. Può essere anche utilizzata su moto dove sia possibile

installare il dispositivo disco su un asse

sincrono con l'albero di rotazione del motore.

Il preesistente sistema a puntine non viene in alcun modo alterato e

si può passare dall'uno all'altro semplicemente azionando un relais o

un deviatore a due vie anche in condizioni di marcia (il

relais/deviatore è opzionale e dopo aver preso confidenza con la

nuova accensione consiglio di non montarlo), in questo caso

solo però se è installato il sistema salva

puntine. Dopo aver fatto qualche migliaio di km e aver verificato

che tutto funziona consiglio però di rendere inattivo il sistema a

puntine in modo da preservarlo per un possibile (tutto è possibile)

uso futuro. Occorrerà bloccare l'espansione delle masse centrifughe

(basta legarle con un filo) e togliere le puntine oppure mantenerle

sollevate dall'alberino che le controlla.

Al momento (giugno 2015, km 120.000) ho percorso con il

sistema di accensione elettronico oltre 38.000 km (nelle

varie condizioni atmosferiche, temperature ambiente sino a 41°C) senza alcun

inconveniente imputabile al sistema (la prima sperimentazione risale

al mese di giugno 2009).

Le caratteristiche della (ultima) versione 5.25 sono:

1. campo di applicazione sino a 8.000 g/m (per evitare

la dissipazione eccessiva di potenza in calore da parte della bobina la

durata dell'impulso di corrente che la attraversa viene variata in funzione della

velocità di rotazione);

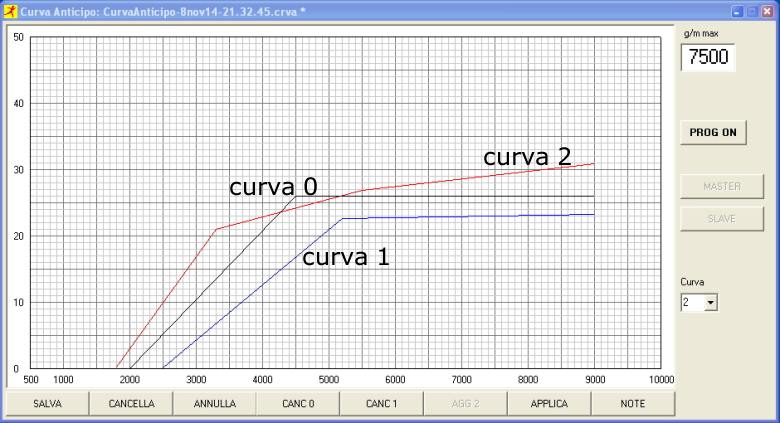

2. andamento della

curva dell'anticipo automatico programmabile da PC per mezzo

dell'interfaccia INTACCEL ad hoc sviluppata (Windows XP). E'

possibile programmare sino a 3 curve 0, 1, 2, di anticipo che possono

essere selezionate in tempo reale mediante l'uso di un selettore rotante.

Le curve sono disegnate dall'utente spostando il dispositivo di

puntamento sul

diagramma di lavoro della funzione Programmazione Curva Anticipo (vedi

pagina di programmazione). Delle tre curve la curva 0 è scritta

nella memoria di programma e non può essere modificata dall'utente.

Il valore dell'anticipo è dato con passi di 100 g/m;

3. funzionamento in modalità sincronizzata (per le moto

guzzi). Dopo l'accensione (entro 10 s) del motore il programma si allinea

con il ciclo di scoppio ed elimina la scintilla in fase di scarico.

Il tempo di circolazione della corrente nella bobina agli alti regimi

aumenta con ciò portando al massimo il valore dell'energia conferita

alle candele. Il funzionamento in modo sincronizzato è scelto

chiudendo l'interruttore INT. Quindi con INT aperto o

assente il funzionamento è normale a doppia scintilla;

4. misura dinamica della tensione di batteria. Correlata

al tempo corrente della misura consente la visualizzazione su PC della

tensione nel tempo (INTACCEL) dando la possibilità di osservare

l'andamento della tensione in particolare durante la fase di

accensione motore dove massima è l'erogazione della corrente della

batteria. Lo scostamento della tensione dal valore nominale consente

in fase di avviamento motore di valutare lo stato di salute della

batteria, mentre in fase di marcia potrà risultare utile per valutare

il funzionamento del gruppo alternatore/regolatore;

5. durata dell'impulso di corrente di eccitazione della bobina

in funzione della velocità di rotazione programmato in

sede di scrittura del PC;

6. uscita per segnalare con un led la modalità di

funzionamento sincronizzato;

7. uscita per segnalare l'assenza di rotazione ROTOFF. Può

essere usato per inibire l'accensione del motore tramite il comando

START quando il motore sia già acceso;

8. trasmissione dati seriale start/stop a 31.250 Baud

(protocollo MIDI). Trasmette ad ogni giro motore le informazioni di periodo di rotazione, angolo di anticipo applicato,

posizione del selettore SEL e del pulsante PLS, modalità di

funzionamento sincronizzato/no sincronizzato, tensione di batteria;

9. interruzione della corrente nella bobina a motore fermo (utile per evitare

bruciature delle bobine a bassa resistenza).

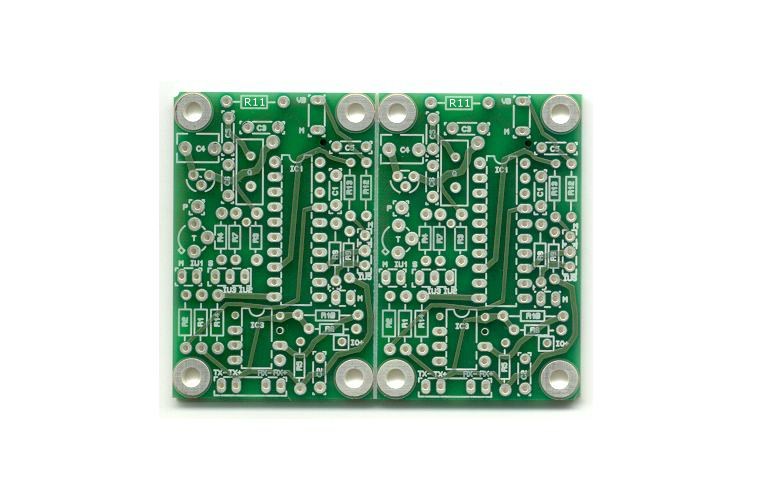

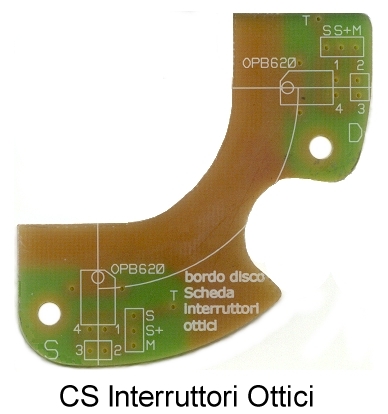

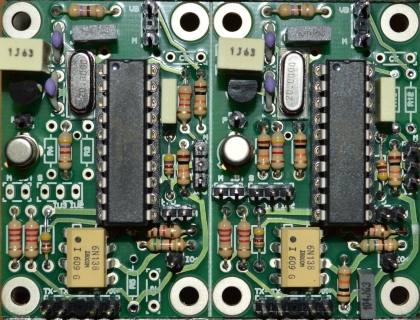

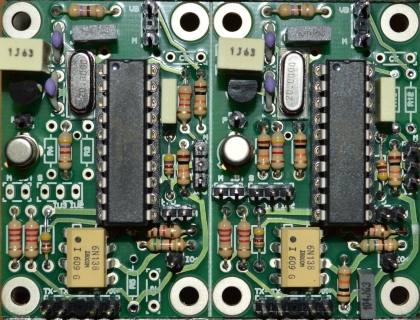

Per semplificare la costruzione dei due circuiti che compongono il

sistema sono disponibili i due circuiti stampati per il modulo

di controllo e per gli interruttori

ottici (realizzati in modo professionale).

PRINCIPIO DI FUNZIONAMENTO

Il processo di generazione della scintilla ad un istante

prestabilito può considerarsi come risultato di tre funzioni

distinte: A rilevazione degli istanti di passaggio dei pistoni

per i punti di anticipo fisso; B misura del periodo di

rotazione del motore, calcolo del valore di anticipo tenendo conto

della curva dell'anticipo da applicare e di tutte le variabile interne

e esterne (tempo di esecuzione delle istruzioni, tempo di ritardo tra

il fronte di spegnimento del mosfet e istante di inizio scarica della

candela), generazione del segnale

elettrico per il comando di accensione; C attivazione/disattivazione del

passaggio della corrente attraverso la bobina per la generazione della scintilla.

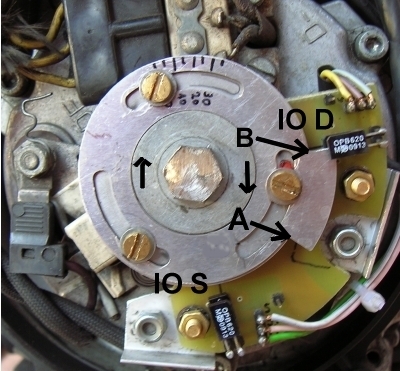

A: la conversione degli istanti di passaggio per i punti di

anticipo fisso in un segnale elettrico è realizzata facendo ruotare

un disco di alluminio con diametro massimo di 68 mm, montato centralmente in

testa alla vite di tenuta dell'alternatore,  tra le espansione di due

interruttori ottici (uno per cilindro)

tra le espansione di due

interruttori ottici (uno per cilindro)  tipo OPB620 della OPTEK. La

scelta di questo componente è dovuta sia al fatto che esso è in grado di

operare sino a 100°C (la casa costruttrice garantisce che

l'interruttore ottico funziona regolarmente sino alla temperatura di

100 °C, ciò implica anche che comunque l'OPB620 può lavorare senza

danni a temperature di poco superiori), temperatura difficilmente

raggiungibile davanti all'alternatore, sia alla semplicità di

utilizzo e installazione. tipo OPB620 della OPTEK. La

scelta di questo componente è dovuta sia al fatto che esso è in grado di

operare sino a 100°C (la casa costruttrice garantisce che

l'interruttore ottico funziona regolarmente sino alla temperatura di

100 °C, ciò implica anche che comunque l'OPB620 può lavorare senza

danni a temperature di poco superiori), temperatura difficilmente

raggiungibile davanti all'alternatore, sia alla semplicità di

utilizzo e installazione.

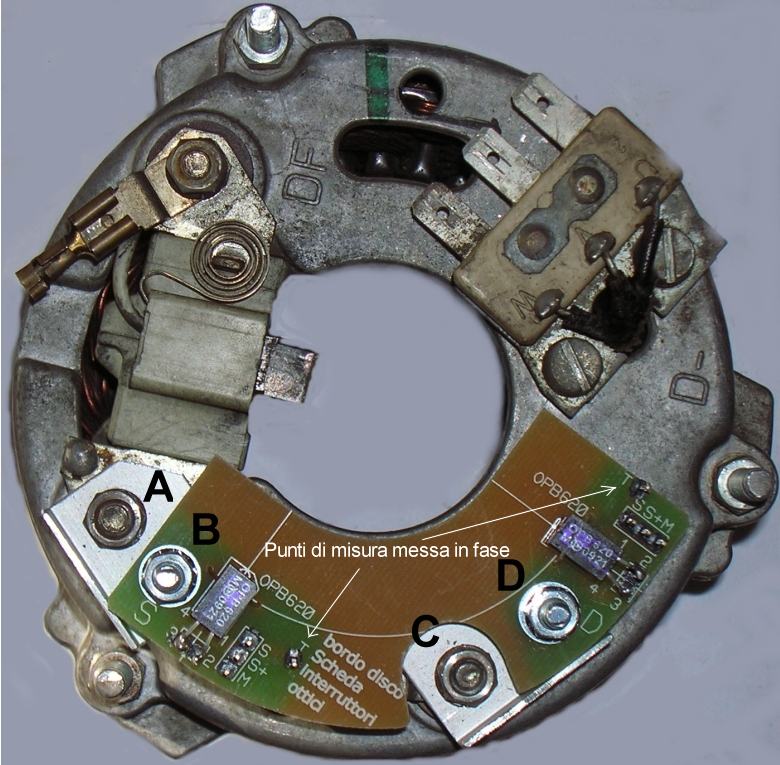

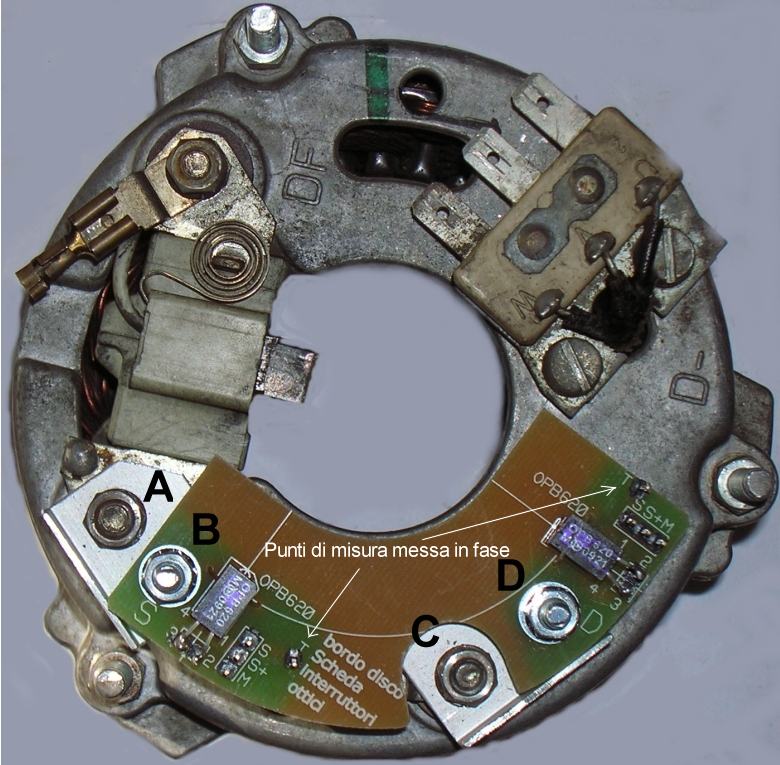

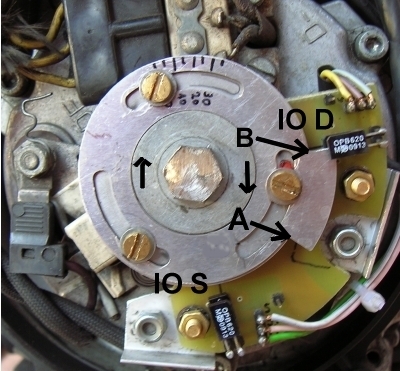

Gli OPB620 sono disposti a 90° e quello più

in alto (IO D) fornisce il segnale per il cilindro destro (visto da chi

guida). Come si vede in figura (vedi dischi)

il bordo per 45° ha diametro 68 mm e per i restanti 315° 56 mm.

Questa diversità in fase di rotazione consente il passaggio/interruzione della

luce tra gli elementi diodo emittente e foto-transistor ricevente

dell'OPB620. Al momento della messa in fase il disco va bloccato in modo che con il pistone destro al

punto di anticipo fisso (osservare la punzonatura sul volano motore), considerando

che la rotazione vista frontalmente è in senso orario, il bordo B si

trovi al centro del OPB620 destro (nella foto accanto il il disco è

nella posizione di passaggio per il punto anticipo fisso, transizione non

passaggio luce->passaggio). In

questa condizione il passaggio del pistone per il punto di anticipo

fisso è indicato dal fronte di discesa della tensione (da 5 a 0V)

all'ingresso del modulo di controllo.

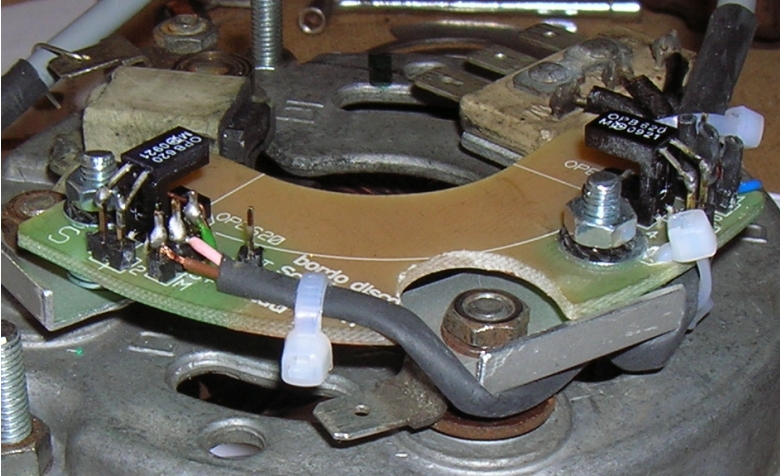

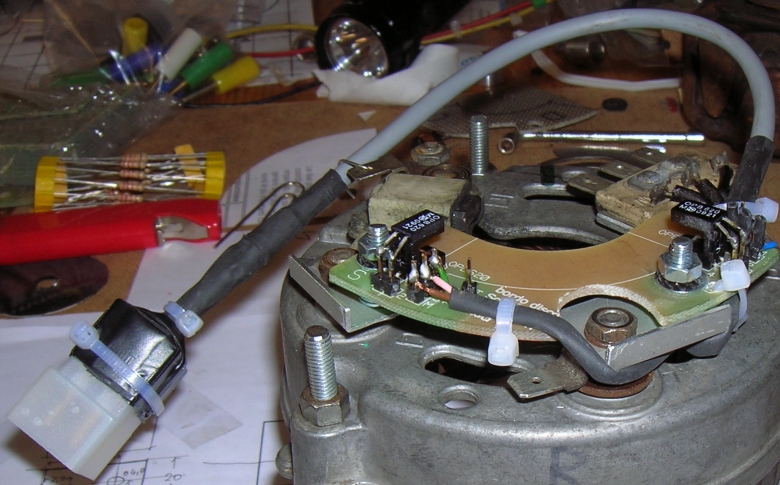

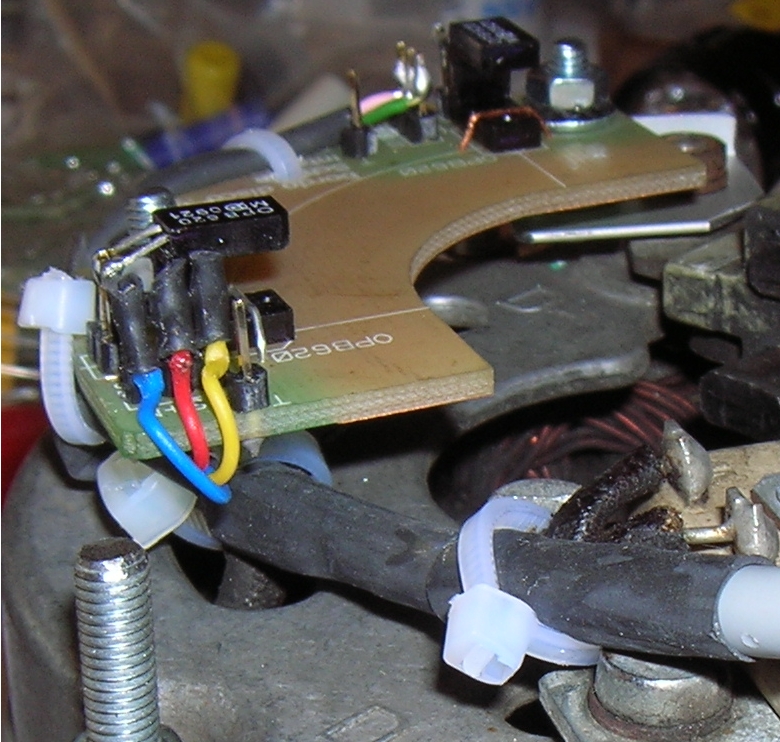

Gli OPB620 sono montati su un circuito

stampato dedicato (nella foto è mostrato il prototipo) fissato all'alternatore con due

angolari di

alluminio. Il segnale generato dalla rotazione del

disco è un impulso di 5V con durata 1/8 del periodo di rotazione. A 7500 g/m poiché il periodo è di 8,0 ms

l'impulso ha una durata di 1,0 ms.

B: il PIC 16F890 è pilotato dall'oscillatore (segnale di

orologio, oscillatore controllato a quarzo) interno di 20,000 MHz. La misura del periodo di rotazione avviene contando

il numero di cicli alla frequenza di 500 kHz (periodo 2 us microsecondi) che si hanno tra gli istanti di attraversamento degli OPB620

da parte del bordo B e successivamente (all'interno dello stesso

ciclo) del bordo A (guardando il disco la rotazione è oraria).

Sino alla

velocità di rotazione corrispondente all'inizio dell'anticipo

automatico il segnale di accensione è generato

direttamente in corrispondenza al fronte di discesa B del segnale in

uscita dagli interruttori ottici (anticipo fisso) e la durata dell'impulso di

corrente nella bobina è 1/3 (circa) del periodo di rotazione stesso. Nel

campo di controllo automatico il valore

dell'anticipo è calcolato in base al valore caratteristico di ciascuna

curva per la velocità di rotazione corrente (i dati sono programmati sulla eeprom del microprocessore).

La

curva dell'anticipo che viene utilizzata per il calcolo è selezionata

dal selettore SEL, se SEL non è collegato viene considerata la

curva programmata come curva 0 (curva nominale). La

curva dell'anticipo che viene utilizzata per il calcolo è selezionata

dal selettore SEL, se SEL non è collegato viene considerata la

curva programmata come curva 0 (curva nominale).

A partire dall'istante di attraversamento del OPB620 del bordo A (il

disco è a 45° dal punto fisso) il pic calcola la velocità di

rotazione ed estrae dalla memoria selezionata i gradi di anticipo da erogare espressi in unità di 4 us.

Tendo conto del tempo corrente, del tempo relativo ai gradi di

anticipo e della distanza in tempo dal punto fisso calcola il tempo di

attesa per lo spegnimento della bobina e la generazione dell'accensione

della candela.

Poiché la corrente nella bobina produce

calore e questo conduce ad una diminuzione dell'energia

immagazzinabile, la programmazione deve essere tale da trovare un

equilibrio tra l'esigenza di massimizzare l'energia immagazzinata e

quella di contenimento della dissipazione termica dell'avvolgimento

primario della bobina per effetto Joule. Per minimizzare

il riscaldamento il dispositivo di potenza dovrebbe essere di tipo a

scarica capacitiva. A 1000 g/m il periodo di rotazione è di 60 ms e

l'impulso di accensione bobina è di 15 ms, ciò significa che mentre

nel circuito classico la corrente scorre per metà ciclo nel sistema

elettronico scorre per un quarto del periodo con evidente riduzione del

riscaldamento. Per bobine uguali a quella in dotazione della mia V65SP

questo vantaggio diminuisce però con l'aumentare del

regime di rotazione. Il punto di incrocio è a circa 5000 g/m dove il

periodo di rotazione è di 12 ms

e la durata dell'impulso di accensione dovrebbe essere programmato a 6

ms (ciò per mantenere lo stesso rapporto tra tempo di circolazione

corrente e periodo di rotazione alla base della progettazione della

bobina). Oltre i 5000 g/m

l'accensione ad ogni giro motore comporta un riscaldamento maggiore

rispetto alla situazione a puntine. Per evitare

la dissipazione eccessiva di potenza in calore da parte della bobina

per velocità di rotazione superiori a 6.000 g/m la larghezza

dell'impulso di corrente di accensione va programmato conseguentemente.

In modalità di funzionamento sincronizzato a questi regimi di

rotazione poiché non c'è più la scintilla in fase di

scarico è possibile aumentare (senza un'eccessiva dissipazione di

calore) il tempo di circolazione della corrente sino ad aumentare

l'energia immagazzinata nella bobina al suo massimo consentito dalle

sue caratteristiche elettriche.

C: il modulo che controlla direttamente la corrente nella

bobina è lo stesso utilizzato nel progetto

salva puntine. Questo è direttamente connesso all'uscita del

modulo di controllo dell'anticipo. In futuro lo stadio di potenza

(semplificato) potrebbe essere integrato nello stesso circuito stampato

dei PIC.

CARATTERISTICHE ELETTRICHE E FUNZIONALI

1. ingresso IU1 riceve un impulso 5-0-5 V dagli interruttori ottici;

2. IO+ fornisce la corrente di funzionamento all'interruttore

ottico;

3. IU5 uscita per segnalare l'assenza di rotazione ROTOFF. Può

essere usato per inibire l'accensione del motore tramite il comando

START quando il motore sia già acceso;

4. TX+ TX- trasmissione dati seriale start/stop a 31.250 Baud.

Consente l'invio di dati di programmazione dal modulo SINISTRO al modulo

DESTRO. Trasmette

le informazioni di tempo di rotazione, angolo di anticipo

applicato, ad un dispositivo ricevente esterno

(PC) per mezzo dell'interfaccia MIDI/USB (vedi COLLEGAMENTO

MIDI);

5. RX+ RX- ricezione dati canale seriale a 31250 Baud. Riceve

dati di programmazione e di sincronismo dal modulo SINISTRO, dati di

programmazione da un dispositivo esterno;

6. SEL seleziona la curva di anticipo programmata numerate da

0 (di base) a 2. Con SEL non collegato la curva attiva è quella

numero 0 (vedere il programma INTACCELv10 aprendo dal menù la pagina

"Programmazione Curva Anticipo");

7. INT abilita o disabilita il funzionamento in modo

sincronizzato, Con INT aperto o assente il funzionamento è

quello classico con scintilla persa;

8. uscita U per led di segnalazione

modalità di funzionamento.

REALIZZAZIONE

Essenzialmente il sistema di accensione può essere realizzato in

due modi diversi, modello di base e modello completo.

Entrambi sono alloggiati nello stesso contenitore e utilizzano gli

stessi circuiti, componenti, parti meccaniche e software.

Il circuito stampato può essere alloggiato in una scatola TEKO 2/A

(come per il salva-puntine). La scatola dovrà essere installata con

le stesse precauzioni adottate per il salva-puntine e possibilmente ad

essa vicina per ridurre la lunghezza dei due cavi di collegamento

(punti P).

Il componente principale

PIC16F690 (va montato su zoccolo da 20 pin di qualità) è fornito

dallo scrivente aggiornato con l'ultima versione del programma di

gestione; per le programmazioni delle versioni successive il

richiedente dovrà farsi carico delle sole spese postali.

Particolare cura dovrà porsi per la parte meccanica in modo da

assicurare nel tempo la stabilità del disco e degli interruttori

ottici.

Il carter che chiude l'alternatore dovrà essere distanziato dalla sua

normale sede di fissaggio di almeno 5 mm per consentire al disco di

ruotare senza impedimento.

Modello di base.

Il modello di base si distingue dal punto di vista costruttivo per

il minore numero di componenti montati e dal punto di

vista funzionale dalla non programmabilità locale (attraverso il PC)

delle curve di anticipo e dei tempi di circolazione della corrente

nella bobina. Risulta inoltre semplificato il cablaggio e ridotti i

cavi di collegamento. E' consigliato a tutti coloro che vogliono

semplicemente sostituire il vecchio sistema a puntine. Da

notare che il software dei due modelli rimane lo stesso, la

differenza è nel fatto che nel modello base non è possibile la

comunicazione tra i due PIC e tra i PIC e il PC.

Lo schema elettrico di riferimento è in figura SCHEMA

ELETTRICO DI BASE mentre lo schema di cablaggio che ne consegue è

quello di figura ACCENSIONE

DI BASE CABLAGGIO.

Le due sezioni Master e Slave funzionano allo stesso modo (Master) e

sono tra esse indipendenti poiché manca il canale di comunicazione

che le collega. I PIC sono forniti già completi di programmazione che

viene stabilita in base alla curva di accensione desiderata e alle

caratteristiche elettriche (dinamiche) delle bobine utilizzate. In

figura il modulo inserito nel contenitore e connesso con due cavi al

modulo di potenza (salva-puntine) e agli interruttori ottici.

La foto accanto è del modello di base ed è possibile valutare la

differenza in termini di componenti con quello completo (più in

alto).

Modello completo.

Come si vede dallo schema elettrico MODULO

CONTROLLO COMPLETO SCHEMA ELETTRICO e dallo schema di cablaggio ACCENSIONE

COMPLETA CABLAGGIO il modello completo ha montati i due isolatori ottici che consentono la comunicazione tra PIC e tra il

modulo di controllo e il PC, più alcune resistenze per il pilotaggio

di due LED e per la connessione al commutatore a 1 via 6 posizioni

SEL1 e al pulsante PLS. L'utilizzo dei led, di SEL1 e PLS è descritto

più in alto nel paragrafo CARATTERISTICHE ELETTRICHE E FUNZIONALI.

La versione attuale del programma 1.63 non fa uso dei due diodi LED e

del pulsante PLS; le resistenze e i terminali ad essi relativi possono

però essere comunque montati per usi futuri.

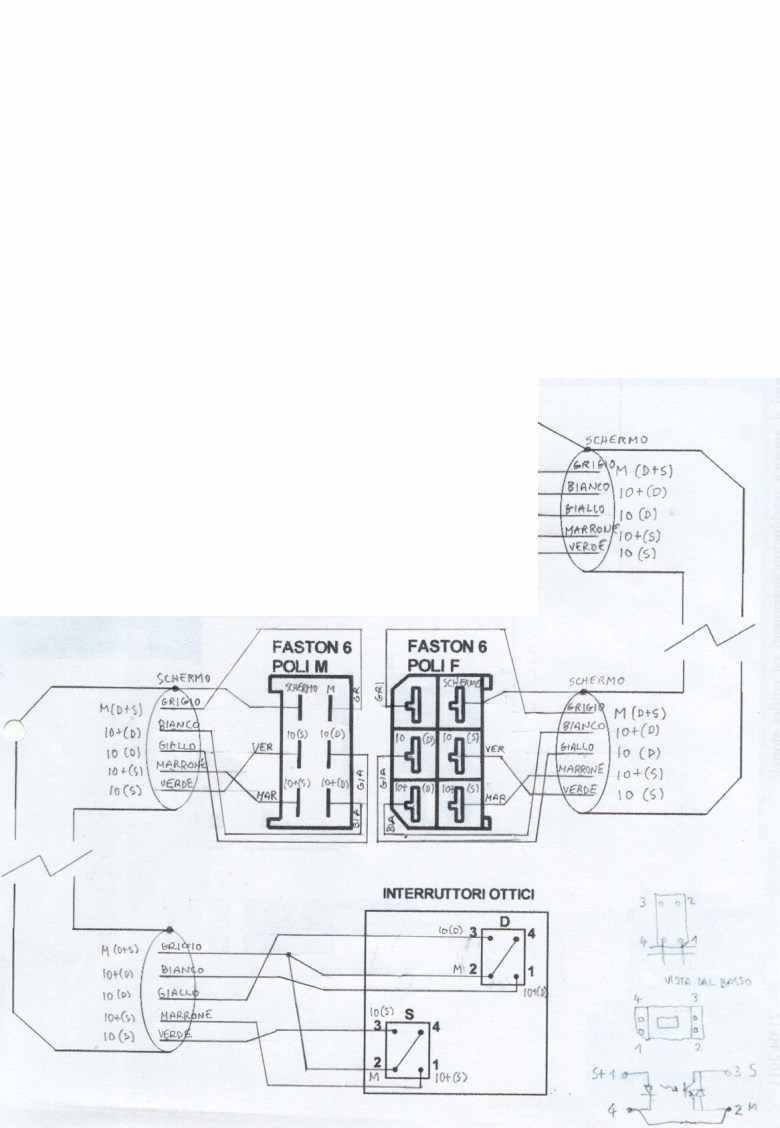

Cablaggio

Il circuito

stampato del modulo di controllo ospita le due sezioni Sinistra e

Destra da collegare poi al dispositivo salva-puntine

come indicato nello schema di cablaggio CABLAGGIO

MODULO CONTROLLO COMPLETO. Come detto non è necessario eseguire tutti i

collegamenti mostrati nel cablaggio, ci si potrà limitare a quelli

indispensabili in funzione delle proprie esigenze. Lo schema di

cablaggio CABLAGGIO

SENSORI E MODULO DI POTENZA (SALVA-PUNTINE) riporta in dettaglio i

collegamenti da fare per la connessione del modulo di controllo

accensione agli interruttori ottici e al salva-puntine. Questo è il cablaggio

minimo da realizzare per avere il sistema di accensione elettronica di

base. Eseguire i collegamenti di massa come indicato per minimizzare

l'influenza dei disturbi elettrici sui segnali generati dagli

interruttori.

Utilizzare un cavo schermato da 6 poli; i fili vanno saldati

direttamente ai pin degli OPB620 da un lato e dall'altro vanno

collegati ad un connettore faston a 6 poli. I fili che vanno al

salva-puntine sono da 0,75 mmq. Il filo di massa va collegato

all'omonimo del salva-puntine appena dopo l'uscita del contenitore TEKO. Per

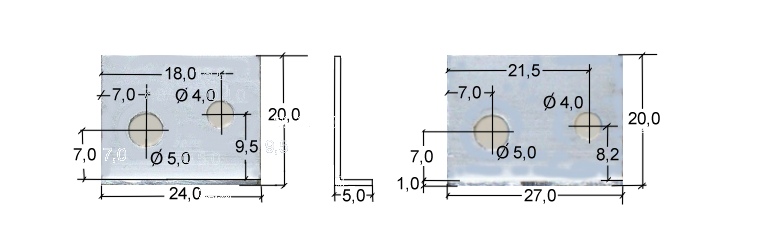

la costruzione dei dischi fare

riferimento alla figura DISCHI

SENSORI.

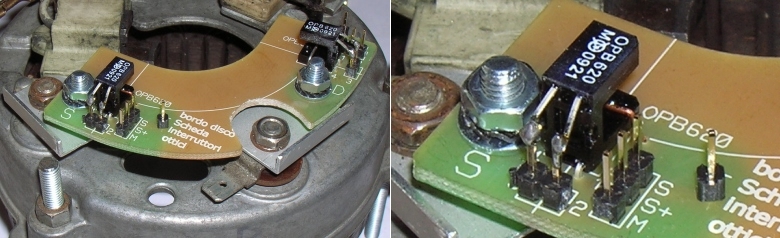

PREPARAZIONE ALTERNATORE CON SCHEDA INTERRUTTORI OTTICI (IO)

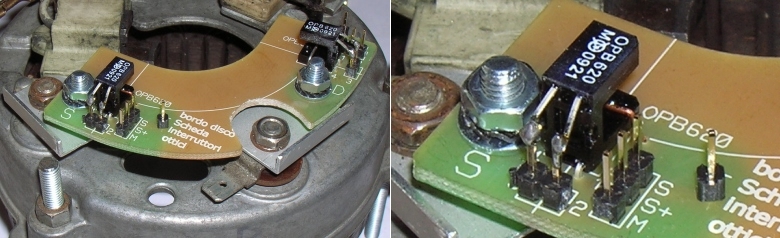

Realizzazione scheda IO

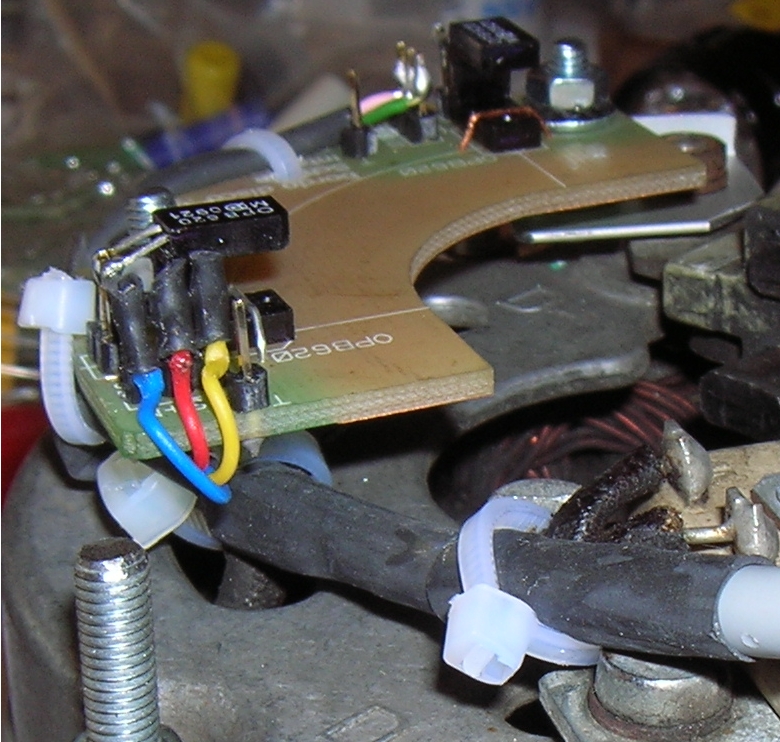

Montare

i terminali per cs (sono venduti in strisce) dopo averli

separati a coppie di 3, 2 e

1 (vedi foto). Vanno inseriti dal lato saldature utilizzando un piccolo

martello (con attenzione). Una volta inseriti a fondo estrarre la

parte di plastica e reinserirla lato componenti. Essendo la lamina del

cs molto spessa (0,105 mm) la saldatura va fatta con un adeguato

saldatore (circa 50W). I PIC vanno montati allineandoli perfettamente

alla serigrafia, ciò garantirà un angolo di montaggio di 90° tra

l'interruttore di sx e di dx. Nell'operazione di messa in fase

potrebbe rendersi necessario ritoccare la posizione del sx rispetto al

dx e ciò sarà fatto ruotando opportunamente a mano

l'interruttore sx (lo spostamento potrà essere dell'ordine di 1

o 2°). Consiglio anche di saldare un filo a U sul bordo del fotodiodo

inferiore per ridurre al minimo la possibilità di vibrazioni

trasmesse dall'alternatore alla scheda (non è strettamente

necessario, sul mio sistema non c'è e funziona tutto benissimo). Montare

i terminali per cs (sono venduti in strisce) dopo averli

separati a coppie di 3, 2 e

1 (vedi foto). Vanno inseriti dal lato saldature utilizzando un piccolo

martello (con attenzione). Una volta inseriti a fondo estrarre la

parte di plastica e reinserirla lato componenti. Essendo la lamina del

cs molto spessa (0,105 mm) la saldatura va fatta con un adeguato

saldatore (circa 50W). I PIC vanno montati allineandoli perfettamente

alla serigrafia, ciò garantirà un angolo di montaggio di 90° tra

l'interruttore di sx e di dx. Nell'operazione di messa in fase

potrebbe rendersi necessario ritoccare la posizione del sx rispetto al

dx e ciò sarà fatto ruotando opportunamente a mano

l'interruttore sx (lo spostamento potrà essere dell'ordine di 1

o 2°). Consiglio anche di saldare un filo a U sul bordo del fotodiodo

inferiore per ridurre al minimo la possibilità di vibrazioni

trasmesse dall'alternatore alla scheda (non è strettamente

necessario, sul mio sistema non c'è e funziona tutto benissimo).

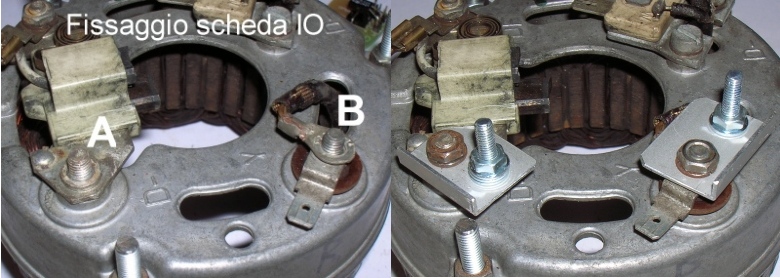

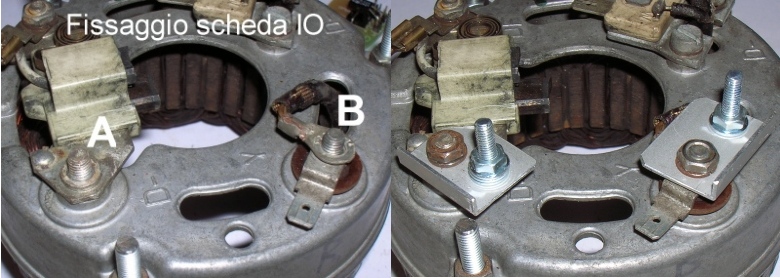

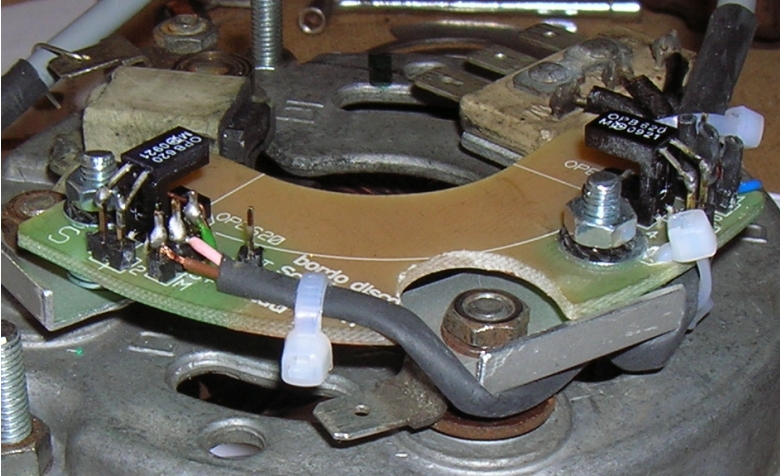

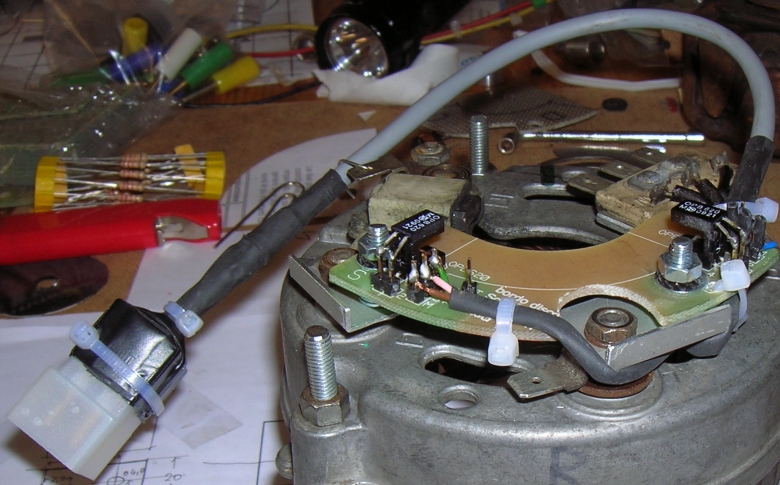

Montaggio scheda IO sull'alternatore

La scheda IO va fissata mediante due angolari a L ai gambi dei due

bulloni rovesciati A e B. Mentre A è

collegato a massa, B è sotto tensione. Togliere da A la preesistente

linguetta (non utilizzata), in B ribaltare la linguetta e montarla e

orientarla come nella foto (il

precedente cablaggio dovrà essere facilmente ripristinabile). A destra,

i due angolari sono fissati all'alternatore con i dadi originali.

Le due viti da 4M bloccano la scheda IO. Sotto il dado della vite di

sinistra sono inserite 3 rondelle mentre a destra le rondelle sono 2;

questo per compensare la differente distanza dei due angolari dal

piano dell'alternatore e mantenere la scheda IO il più possibile

parallela a questo ultimo.

In basso a sinistra la scheda IO è ora montata sull'alternatore. Fare attenzione

al fatto che l'angolare di destra è elettricamente collegato ad un

morsetto di uscita

dell'alternatore e non deve mai entrare in contatto con la massa. A

destra particolare del montaggio IO sinistro.

Agendo sui dadi A, B, C e D allineare il profilo curvo della scheda IO

a quello dell'alternatore.

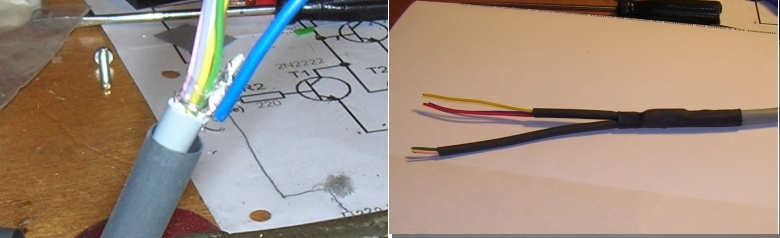

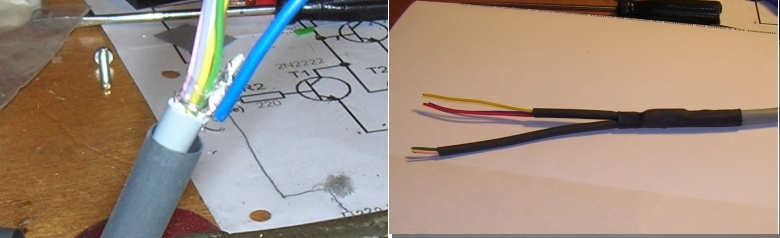

Preparazione del cavo estremità verso il connettore faston a 6 poli.

Saldare un filo di colore scuro (in figura blu) allo schermo del cavo

(vanno attorcigliati). Degli otto fili del cavo selezionarne due

gruppi da tre (colori giallo, rosso, blu IO destro, verde, rosa,

marrone IO sinistro), i due fili restanti bianco e grigio vanno

tagliati. Proteggere i fili con termorestringente da 3,2 e 6,4 mm.

Montare il connettore a 6 poli.

I fili verde, rosa, marrone vanno collegati all'IO sinistro, gli altri

al destro. Bloccare i cavi dell'IO sinistro con una cinghietta

stringi-cavo previa foratura con punta da 3,0 mm sulla scheda IO;

nella parte destra (al contrario di come si vede nella foto) la

foratura dovrà essere da 1,0 mm e andrà usato un filo di rame al

posto della cinghietta. Attenzione: la maglia di schermatura del cavo

va tagliata senza essere collegata a massa.

Il cavo che si dovrà collegare alla centralina va fissato ai tre fili

già collegati al connettore a 3 poli dell'alternatore.

AVVERTENZE

Stante la delicatezza che il circuito di accensione riveste per la

sicurezza di chi viaggia, al fine di ridurre al minimo le probabilità

di rottura è necessario che il progetto proposto sia realizzato

a regola d'arte, impiegando componenti di qualità e ponendo grande

attenzione al loro montaggio.

CONCLUSIONI

Naturalmente resto a disposizione di coloro che

condividendo con me la passione per le moto vogliano cimentarsi nella realizzazione di questo utile

e innovativo sistema di accensione.

Buon viaggio,

Carlo Petrini

|

tra le espansione di due

interruttori ottici (uno per cilindro)

tra le espansione di due

interruttori ottici (uno per cilindro)  tipo OPB620 della OPTEK. La

scelta di questo componente è dovuta sia al fatto che esso è in grado di

operare sino a 100°C (la casa costruttrice garantisce che

l'interruttore ottico funziona regolarmente sino alla temperatura di

100 °C, ciò implica anche che comunque l'OPB620 può lavorare senza

danni a temperature di poco superiori), temperatura difficilmente

raggiungibile davanti all'alternatore, sia alla semplicità di

utilizzo e installazione.

tipo OPB620 della OPTEK. La

scelta di questo componente è dovuta sia al fatto che esso è in grado di

operare sino a 100°C (la casa costruttrice garantisce che

l'interruttore ottico funziona regolarmente sino alla temperatura di

100 °C, ciò implica anche che comunque l'OPB620 può lavorare senza

danni a temperature di poco superiori), temperatura difficilmente

raggiungibile davanti all'alternatore, sia alla semplicità di

utilizzo e installazione.  La

curva dell'anticipo che viene utilizzata per il calcolo è selezionata

dal selettore SEL, se SEL non è collegato viene considerata la

curva programmata come curva 0 (curva nominale).

La

curva dell'anticipo che viene utilizzata per il calcolo è selezionata

dal selettore SEL, se SEL non è collegato viene considerata la

curva programmata come curva 0 (curva nominale). Montare

i terminali per cs (sono venduti in strisce) dopo averli

separati a coppie di 3, 2 e

1 (vedi foto). Vanno inseriti dal lato saldature utilizzando un piccolo

martello (con attenzione). Una volta inseriti a fondo estrarre la

parte di plastica e reinserirla lato componenti. Essendo la lamina del

cs molto spessa (0,105 mm) la saldatura va fatta con un adeguato

saldatore (circa 50W). I PIC vanno montati allineandoli perfettamente

alla serigrafia, ciò garantirà un angolo di montaggio di 90° tra

l'interruttore di sx e di dx. Nell'operazione di messa in fase

potrebbe rendersi necessario ritoccare la posizione del sx rispetto al

dx e ciò sarà fatto ruotando opportunamente a mano

l'interruttore sx (lo spostamento potrà essere dell'ordine di 1

o 2°). Consiglio anche di saldare un filo a U sul bordo del fotodiodo

inferiore per ridurre al minimo la possibilità di vibrazioni

trasmesse dall'alternatore alla scheda (non è strettamente

necessario, sul mio sistema non c'è e funziona tutto benissimo).

Montare

i terminali per cs (sono venduti in strisce) dopo averli

separati a coppie di 3, 2 e

1 (vedi foto). Vanno inseriti dal lato saldature utilizzando un piccolo

martello (con attenzione). Una volta inseriti a fondo estrarre la

parte di plastica e reinserirla lato componenti. Essendo la lamina del

cs molto spessa (0,105 mm) la saldatura va fatta con un adeguato

saldatore (circa 50W). I PIC vanno montati allineandoli perfettamente

alla serigrafia, ciò garantirà un angolo di montaggio di 90° tra

l'interruttore di sx e di dx. Nell'operazione di messa in fase

potrebbe rendersi necessario ritoccare la posizione del sx rispetto al

dx e ciò sarà fatto ruotando opportunamente a mano

l'interruttore sx (lo spostamento potrà essere dell'ordine di 1

o 2°). Consiglio anche di saldare un filo a U sul bordo del fotodiodo

inferiore per ridurre al minimo la possibilità di vibrazioni

trasmesse dall'alternatore alla scheda (non è strettamente

necessario, sul mio sistema non c'è e funziona tutto benissimo).