|

PREMESSA

L'idea di

realizzare un interruttore elettronico (salva-puntine) per eliminare

lo scintillio delle puntine della mia Moto Guzzi

V65 SP è nata dall'esigenza di mantenerne il

sistema di accensione sempre in condizioni ottimali, dopo

aver avuto una serie di problemi legati al deterioramento (normale)

delle puntine platinate nei primi mesi del 2005 (la moto è stata

acquistata nel gennaio 2005). Il circuito fa scorrere e interrompe la corrente nella

bobina al posto delle puntine. Le puntine restano e hanno la funzione

di controllo della commutazione. In caso estremo di rottura (mai

successo) è possibile ripristinare il circuito originale e continuare

il viaggio. L'idea di

realizzare un interruttore elettronico (salva-puntine) per eliminare

lo scintillio delle puntine della mia Moto Guzzi

V65 SP è nata dall'esigenza di mantenerne il

sistema di accensione sempre in condizioni ottimali, dopo

aver avuto una serie di problemi legati al deterioramento (normale)

delle puntine platinate nei primi mesi del 2005 (la moto è stata

acquistata nel gennaio 2005). Il circuito fa scorrere e interrompe la corrente nella

bobina al posto delle puntine. Le puntine restano e hanno la funzione

di controllo della commutazione. In caso estremo di rottura (mai

successo) è possibile ripristinare il circuito originale e continuare

il viaggio.

Il circuito si può applicare, in generale, a qualsiasi tipo di moto e

auto sia con impianti elettrici a 6 che a 12 V e poiché utilizza

componenti di comune impiego è anche facilmente realizzabile.

PRINCIPIO DI FUNZIONAMENTO CLASSICO CON LE PUNTINE

E' noto, come le puntine, con

la loro apertura nell'istante desiderato di accensione delle candele,

interrompendo la corrente (del valore di alcuni

ampere) che scorre nella bobina generino una f.e.m. (forza

elettromotrice) di autoinduzione del valore di circa 200 V (il valore

della tensione dipende dalle caratteristiche della bobina e dal

condensatore) che in

virtù del rapporto di trasformazione induca poi nell'avvolgimento

secondario la tensione necessaria all'innesco della scarica tra gli

elettrodi della candela. Dal punto di vista energetico, nella fase di puntine chiuse

l'energia associata alla corrente nella bobina viene immagazzinata nel campo

magnetico generato all'interno della bobina, mentre all'apertura l'energia già immagazzinata si

trasforma in calore tra gli elettrodi della candela (dovuto alla

corrente di scarica). In sostanza il sistema

batteria-bobina-puntine consente, ad ogni ciclo motore, di prelevare

dalla batteria l'energia necessaria ad innescare l'accensione della

miscela nella camera di scoppio. Il valore dell'energia trasformata in

calore dalla candela è proporzionale al quadrato del valore che la

corrente assume nell'istante di accensione e al valore dell'induttanza

della bobina (E=1/2 (L I^2), il valore della corrente dipende inoltre

dal tempo trascorso tra l'istante di inizio circolazione della

corrente (istante di chiusura puntine), l'istante di accensione

(apertura puntine) e dalla costante di tempo della bobina (t=L/Rb). Il valore massimo dell'energia si ha in

corrispondenza del valore massimo della corrente consentito dalla

resistenza della bobina, dalla resistenza di chiusura delle puntine, dalle resistenze

di cablaggio e dalla batteria.  Nel

caso della bobina

della V65 SP (trascurando il cablaggio) la resistenza è di 3,9 Ohm a 18

°C, il valore massimo della corrente è quindi

Vb/3,9 A, dove Vb è la tensione di batteria e il valore massimo

dell'energia utilizzabile è di Emax=(1/2)L(Vb/3,9)^2, posto L=7,2 mH

(Henry) Vb=12V si ha Emax=34 mJ (Joule). Nel

caso della bobina

della V65 SP (trascurando il cablaggio) la resistenza è di 3,9 Ohm a 18

°C, il valore massimo della corrente è quindi

Vb/3,9 A, dove Vb è la tensione di batteria e il valore massimo

dell'energia utilizzabile è di Emax=(1/2)L(Vb/3,9)^2, posto L=7,2 mH

(Henry) Vb=12V si ha Emax=34 mJ (Joule).

La tensione di innesco in aria libera misurata all'uscita

della bobina è di circa -6000 V (caso della bobina della V65SP).

L'energia immagazzinata nel campo magnetico della bobina si trasforma

ora in calore attraverso l'arco elettrico che si forma tra gli

elettrodi della candela e che dura il tempo necessario

all'annullamento dell'energia magnetica. La commutazione della corrente,

sia in fase di chiusura che di apertura (essenzialmente in apertura), è responsabile del

degradamento continuo delle puntine (si riduce progressivamente la

superficie utile del contatto e di conseguenza la sua conducibilità). E' noto lo scintillio e il conseguente fenomeno di

bruciatura delle superfici di contatto delle puntine ancorché

platinate.

Da notare anche che il riscaldamento della bobina prodotto dalla

corrente (riscaldamento dell'avvolgimento, del nucleo a causa delle correnti di

Foucault, isteresi magnetica) e dalla temperatura ambiente aumenta il valore della resistenza

dell'avvolgimento primario riducendo di conseguenza il valore

massimo della corrente e quindi l'energia immagazzinata. Per avere un'idea la resistenza

passa da 3,9 Ohm a circa 4,9 (dopo 15 minuti di funzionamento alla

temperatura ambiente di 18 °C) e solo ciò provoca la riduzione

dell'impulso di tensione ai capi della bobina di circa il 20%.

IL CONTROLLO A MOSFET DELL'ACCENSIONE

Il circuito che propongo risolve il problema dell'usura delle puntine

poiché riduce la corrente che le attraversa a circa 8 mA (8 millesimi di ampere) mantenendo il circuito di accensione sempre nelle

sue condizioni ottimali.  La funzione svolta dalle puntine

(commutazione corrente) è ora espletata da un transistor di potenza

del tipo mosfet in grado di resistere, in condizioni di apertura, ad alte tensioni

dell'ordine di 400 V e di presentare una bassa resistenza di

conduzione dell'ordine di 0,2 Ohm, del tipo usati nei sistemi elettronici di

commutazione di potenza con il vantaggio di non produrre più alcuna

scintillazione (la commutazione è allo stato solido); alle puntine è

riservato solo il compito di controllo. Le puntine non

subiranno più alcun deterioramento elettrico e potranno essere utilizzate quelle già montate magari

previa una semplice pulitura con una carta abrasiva molto fine. Da

ricordarsi però di umettare di tanto in tanto con un paio di gocce di

olio, secondo la procedura prevista, il feltrino che lubrifica il cilindretto rotante che aziona

il movimento di apertura-chiusura delle puntine. Ciò riduce il

consumo del pattino-puntine che è responsabile della graduale

variazione dell'anticipo e causa finale della loro sostituzione. La soluzione circuitale adottata è stata scelta considerando il criterio della

massima semplicità per migliorare l'affidabilità e la sua

realizzabilità da parte anche di coloro non particolarmente esperti di

elettronica. La funzione svolta dalle puntine

(commutazione corrente) è ora espletata da un transistor di potenza

del tipo mosfet in grado di resistere, in condizioni di apertura, ad alte tensioni

dell'ordine di 400 V e di presentare una bassa resistenza di

conduzione dell'ordine di 0,2 Ohm, del tipo usati nei sistemi elettronici di

commutazione di potenza con il vantaggio di non produrre più alcuna

scintillazione (la commutazione è allo stato solido); alle puntine è

riservato solo il compito di controllo. Le puntine non

subiranno più alcun deterioramento elettrico e potranno essere utilizzate quelle già montate magari

previa una semplice pulitura con una carta abrasiva molto fine. Da

ricordarsi però di umettare di tanto in tanto con un paio di gocce di

olio, secondo la procedura prevista, il feltrino che lubrifica il cilindretto rotante che aziona

il movimento di apertura-chiusura delle puntine. Ciò riduce il

consumo del pattino-puntine che è responsabile della graduale

variazione dell'anticipo e causa finale della loro sostituzione. La soluzione circuitale adottata è stata scelta considerando il criterio della

massima semplicità per migliorare l'affidabilità e la sua

realizzabilità da parte anche di coloro non particolarmente esperti di

elettronica.

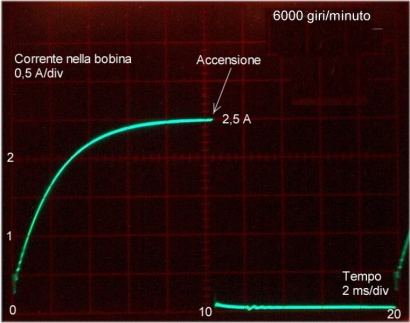

PRINCIPIO DI FUNZIONAMENTO

Nell'istante di chiusura delle puntine (vedi Schema

elettrico) l'ingresso P va a 0V (collegato a massa), il pin 3

della porta nand va a 12V (nominali), T2 entra in conduzione e carica attraverso

R7 la capacità

di ingresso del mosfet. La tensione sul gate del mosfet (G) è ora

circa pari alla tensione di batteria VB. Il mosfet entra dunque in

conduzione e la corrente inizia a scorrere nella bobina crescendo dal

valore 0 a quello finale (2,5 A nella foto) in modo esponenziale.

Nell'istante di apertura delle puntine

(il collegamento tra P e la massa si apre) il pin 3 della porta nand

va a 0V portando T2 all'interdizione e T3 in conduzione. T3

quindi scarica rapidamente attraverso D2

la capacità

di ingresso del mosfet portandolo all'interdizione e consentendo la generazione della tensione utile a produrre la

scintilla nella candela. La coppia di diodi D4 e D5 assieme alla

resistenza R9 proteggono il mosfet T4 e la bobina dall'eccessiva tensione che si verrebbe a

creare nel punto B in caso di candela non collegata (la tensione viene

limitata a circa 370 V). Senza il gruppo di protezione la tensione

potrebbe salire sino a oltre 700 V distruggendo T4 e in alcuni casi

danneggiando anche la bobina. crescendo dal

valore 0 a quello finale (2,5 A nella foto) in modo esponenziale.

Nell'istante di apertura delle puntine

(il collegamento tra P e la massa si apre) il pin 3 della porta nand

va a 0V portando T2 all'interdizione e T3 in conduzione. T3

quindi scarica rapidamente attraverso D2

la capacità

di ingresso del mosfet portandolo all'interdizione e consentendo la generazione della tensione utile a produrre la

scintilla nella candela. La coppia di diodi D4 e D5 assieme alla

resistenza R9 proteggono il mosfet T4 e la bobina dall'eccessiva tensione che si verrebbe a

creare nel punto B in caso di candela non collegata (la tensione viene

limitata a circa 370 V). Senza il gruppo di protezione la tensione

potrebbe salire sino a oltre 700 V distruggendo T4 e in alcuni casi

danneggiando anche la bobina.

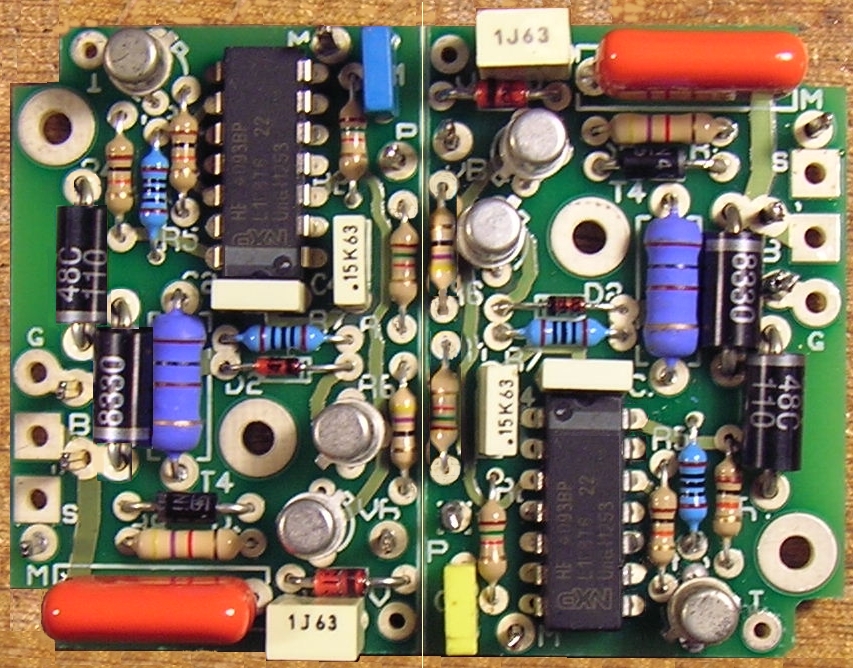

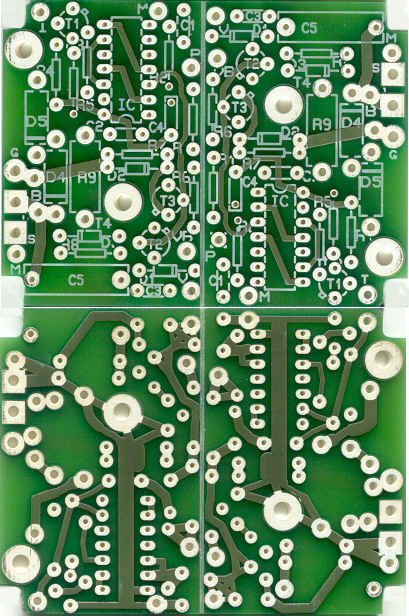

REALIZZAZIONE

A destra il disegno del circuito stampato. Esso (cs, di qualità professionale)

ha le dimensioni di 69x52 mm realizzato in fibra di vetro

di spessore 1,6 mm con piste in rame da 0,105 mm (meccanicamente molto

resistente) completo di sold resist e di serigrafia con il

disegno dei componenti. Il contenitore scelto è della TEKO modello 2/A.1 di dimensioni

27,5 x 28 x 72. Per i monocilindrici il contenitore è il 1/A.1 di

dimensioni 57,5 x 28 x 38.

Da notare che

il CS è fatto in maniera tale che possa essere diviso (a mano) lungo

la linea di taglio in due parti

uguali per realizzare due interruttori separati da impiegare

singolarmente ad esempio su

un motore monocilindro o con spinterogeno. Utilizzando bobine con

resistenza superiore ai 3 Ohm il contenitore è anche adeguato a provvedere

al raffreddamento dei mosfet, per resistenze inferiori

potrebbe invece essere necessario incrementare la dissipazione del

calore con opportune alette aggiuntive da avvitare alla base del

contenitore.

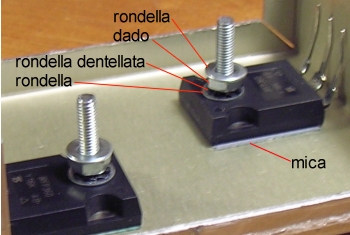

Preparazione contenitore e montaggio mosfet

Il CS presenta 4 fori da 3,0 mm per il fissaggio al contenitore; è

però possibile utilizzarne soltanto due, quelli interni, per

assicurare comunque la corretta stabilità al CS.

Posizionare il CS esattamente al centro del contenitore e segnare i due

fori per il fissaggio sia dei mosfet che del CS. Forare dapprima con una punta da 1,5-2,0 mm e successivamente da 3,0

per ottenere una migliore

precisione. Per

evitare sbavature eseguire la forature dall'interno verso l'esterno

del contenitore, qualora si producessero eliminarle con carta vetrata

fine. precisione. Per

evitare sbavature eseguire la forature dall'interno verso l'esterno

del contenitore, qualora si producessero eliminarle con carta vetrata

fine.

Eseguire due fori (vedi foto) per i passacavo con punta da 7,0

mm (iniziare con punte di minor diametro) per il passaggio dei cavi,

in un foro (quello centrale) vanno inseriti i cavi della tensione

batteria, di massa e dei due cavi di ingresso che vengono dalle

puntine (nella foto sono i fili nero, rosso, arancio e blu), nell'altro i due fili per le bobine.

La scelta della posizione dei fori per i cavi di collegamento non è

vincolante.

Pulire con attenzione il contenitore dai residui di limatura prodotta

dalla lavorazione; la limatura potrebbe danneggiare la lamina di mica

pregiudicando (conseguente rottura) l'isolamento elettrico tra mosfet e contenitore

(mentre

in condizioni normali la tensione tra drain e massa è intorno ai 200

V a

candele staccate raggiunge i 370 V).

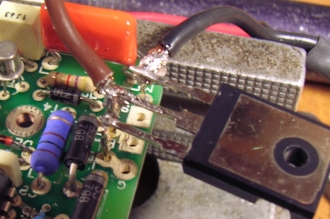

Posizionare dapprima la lamina di mica e montare poi il mosfet

come mostrato nella foto. I terminali del mosfet vanno piegati a 90° (le piegature non vanno fatte ad angolo vivo)

in modo da avere la parte metallica (connessa

al drain) in basso per la dispersione del calore sul contenitore

stesso attraverso la lamina di mica. Il dado di bloccaggio del mosfet

va serrato con moderazione.

Saldatura componenti

La saldatura è certamente l'operazione più delicata da eseguire

poiché da essa dipende il corretto funzionamento nel tempo

dell'intero salva-puntine, una saldatura non fatta a regola d'arte

può iniziare a dare problemi anche dopo molti km di percorrenza.

Utilizzare un saldatore di buona qualità, con punta sottile, possibilmente dotato di

controllo della temperatura

adatto ad essere impiegato alla saldatura dei circuiti elettronici.

Potenza intorno ai 50 W. Prima di saldare pulire la punta con una

spugnetta imbevuta di acqua. Per operare appoggiare l'estremità del

filo di stagno (lega stagno-piombo, per circuiti elettronici, diametro

1 mm, non utilizzare il filo venduto nelle ferramenta) sul punto da saldare, quindi

appoggiarvi la punta del saldatore. Le saldature dovranno apparire

lucenti e lisce. Una superficie non liscia indica che la saldatura

fatta è "fredda". Questa pur non dando generalmente

problemi nell'immediato potrebbe rivelarsi nel lungo periodo dannosa

portando anche all'isolamento delle due parti saldate. Eseguire le

saldature "rapidamente" per ridurre il riscaldamento dei

componenti elettronici e del cs.

Dopo ciascuna

saldatura tagliare con adatte tronchesine i reofori dei componenti

senza intaccare le saldature.

I componenti vanno saldati in modo che poggino a contatto col CS. Notare che stante lo spessore di 0,1 mm delle

piste di rame in alcuni casi potrà essere necessario aumentare la

potenza del saldatore.

Nel saldare i transistor fare attenzione alla

linguetta che ne indica (emettitore) il posizionamento corretto. I

transistor vanno saldati dopo averli inseriti a fondo nelle loro sedi,

per i diodi attenzione alla polarità indicata da un

cerchio (catodo).

I fili che vengono dall'esterno vanno saldati direttamente sui fori

corrispondenti del circuito stampato. Se necessario rastremare il filo

sbucciato e inserirlo nei fori.

A saldature completate eseguire un approfondito controllo visivo dei

componenti e delle saldature per essere certi che non si siano

commessi errori, sbavature, piste in corto circuito, scambio di

componenti.

ATTENZIONE: il circuito stampato avendo le piste di

collegamento su entrambe le facce ha i fori di collegamento delle

piste metallizzati, per tale motivo la rimozione dei componenti dopo

la saldatura è piuttosto difficoltosa, ed è bene quindi prestare la

massima attenzione al posizionamento degli stessi.

PRIMA DI MONTARE DEFINITIVAMENTE I MOSFET

ESEGUIRE LA VERIFICA DI FUNZIONAMENTO AL BANCO.

VERIFICA DI FUNZIONAMENTO AL BANCO

Collegare i mosfet come mostrato in figura saldandoli alle estremità

dei terminali su CS.

Collegare

tra VB e B una bobina oppure una resistenza da 4,7 Ohm (3-5 W),

dare alimentazione: con P appeso la tensione su B deve essere pari a

VB e la tensione su P pari a VB, con P a massa la tensione su B deve

essere di circa 0,48 V. Se si usa la bobina con candela si dovrà

osservare la scintilla ogni volta che P viene scollegato da massa,

inoltre strofinando un filo collegato a P sulla massa si dovranno

osservare scintille durante lo strofinio.

Per affinare il controllo finale e fugare ogni dubbio sul corretto

funzionamento occorre misurare il valore di picco della tensione che

si produce all'apertura delle puntine sul punto B con la bobina

collegata. La misura si può eseguire (in mancanza di oscilloscopio)

con un voltmetro che misuri il valore di picco ovvero utilizzando lo

schema in basso.  Il

voltmetro può essere sia uno di tipo digitale che classico ad ago

mobile (i vecchi tester della ICE o Cassinelli). In entrambi i casi la

misura si esegue producendo per strofinio un elevato numero di

scintille, queste caricando il condensatore attraverso il diodo

consentono la rilevazione del valore di picco. Nel caso di strumento

digitale è possibile che durante la misura questo non riporti

correttamente il valore di tensione, in questo caso il valore si

potrà leggere al cessare della scintillazione e sarà un valore

decrescente nel tempo in quanto il condensatore inizierà a scaricarsi

attraverso la resistenza del tester. Nell'altro caso la misura va

fatta con fondo scala di 300V e la tensione si potrà leggere

correttamente anche durante lo scintillio. Il valore della tensione

dovrà essere di circa 180 V. Il

voltmetro può essere sia uno di tipo digitale che classico ad ago

mobile (i vecchi tester della ICE o Cassinelli). In entrambi i casi la

misura si esegue producendo per strofinio un elevato numero di

scintille, queste caricando il condensatore attraverso il diodo

consentono la rilevazione del valore di picco. Nel caso di strumento

digitale è possibile che durante la misura questo non riporti

correttamente il valore di tensione, in questo caso il valore si

potrà leggere al cessare della scintillazione e sarà un valore

decrescente nel tempo in quanto il condensatore inizierà a scaricarsi

attraverso la resistenza del tester. Nell'altro caso la misura va

fatta con fondo scala di 300V e la tensione si potrà leggere

correttamente anche durante lo scintillio. Il valore della tensione

dovrà essere di circa 180 V.

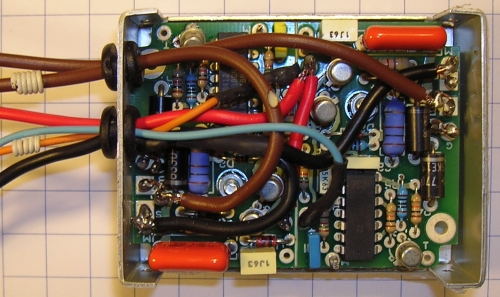

MONTAGGIO SCHEDA COMPONENTI E CABLAGGIO FINALE

Inserire la scheda sulle due viti già in posizione al disopra delle

due rondelle piane e bloccarle col dado dopo aver inserito una

rondella dentellata.

Collegare i cavi di alimentazione rosso e nero, i due cavi per le

bobine e i due cavi delle puntine come nella foto a destra. I cavi

puntine nel punto di saldatura ai terminali da CS vanno protetti con

guaina termo-restringente, ciò consentirà inoltre il loro bloccaggio

contro possibili oscillazioni.

I

faston per il collegamento

alle bobine (B) e ai fili provenienti dalle puntine (P) vanno crimpati e saldati poiché spesso la crimpatura non è di buona

qualità; ai faston tondi va prima tolto il rivestimento plastico e

poi saldati, vanno quindi protetti con un

tratto di termo-restringente da 4,8 mm. I cavi per i collegamenti alle

bobine (B, marroni nella foto) e a massa (M, neri nella foto) vanno

saldati direttamente sul dorso dei terminali da CS preventivamente

stagnati. I

faston per il collegamento

alle bobine (B) e ai fili provenienti dalle puntine (P) vanno crimpati e saldati poiché spesso la crimpatura non è di buona

qualità; ai faston tondi va prima tolto il rivestimento plastico e

poi saldati, vanno quindi protetti con un

tratto di termo-restringente da 4,8 mm. I cavi per i collegamenti alle

bobine (B, marroni nella foto) e a massa (M, neri nella foto) vanno

saldati direttamente sul dorso dei terminali da CS preventivamente

stagnati.

INSTALLAZIONE

La scatola deve essere fissata

alla moto in modo elastico sospendendola con una serie di fascette di

cablaggio sotto il serbatoio tra il filtro dell'aria e il clacson o

comunque assai prossima alle bobine lontano possibilmente da fonti di

calore.

Il condensatore collegato alle puntine va

rimosso nel senso che va

interrotto il collegamento alle puntine. E' bene mantenere il

condensatore per un eventuale ripristino del circuito originale (non

si sa mai). Aprire il collegamento tra le puntine e le bobine; all'ingresso P (puntine) va collegato il filo che proviene

dalle puntine, al B (bobina) il filo che

proviene dalla bobina. In sostanza il

circuito si pone in serie alla coppia puntine-bobina. Il terminale VB va collegato al terminale della bobina già

connesso ai 12 V e il terminale M alla massa (utilizzare la vite che

fissa le bobine al telaio). Vedi

schema cablaggio. Nessuna taratura è prevista e il ritardo che introduce l'accensione è

trascurabile (5-10 microsecondi) anche a regimi di rotazione di 8000

giri/min. Evitare di appaiare i due cavi che sono

collegati ai terminali P e B per evitare fenomeni di retroazione

(induzione da parte del filo B sul filo P).

NOTA SUL COLLEGAMENTO DELLE BOBINE ALLA BATTERIA E DEL

SALVA-PUNTINE A MASSA

La nota è valida anche per il circuito di accensione senza il

salva-puntine.

Nel caso in cui il collegamento che dalla batteria porta la corrente

al morsetto positivo delle bobine sia troppo lungo, che attraversi

giunzioni faston e quadro di accensione vecchi di decine di anni

può accadere (a causa della resistenza elettrica del collegamento)

che la caduta di tensione VBatteria-VBobine sia eccessiva e che

quindi si renda necessario l'inserimento di un relè: a seconda dei casi si

possono guadagnare anche un paio di Volt. La caduta di tensione

riducendo la tensione alla bobina riduce di conseguenza l'energia

trasmessa alla candela. Per valutare se il relè sia necessario

occorre misurare la caduta di tensione e allo scopo operare come segue: con il circuito regolarmente collegato e

funzionante, con tutte le luci accese, misurare la tensione tra il polo positivo della batteria

e il punto VB del circuito , il valore letto fornisce la caduta di tensione sul circuito dovuta

all'azione combinata della resistenza del collegamento e dell'insieme dei carichi elettrici contemporaneamente operanti, se questa è

superiore a 1,0 V consiglio di metterei un relè anche se non strettamente necessario.

Ad esempio ho misurato sulla mia moto (del 1986) che la riduzione di tensione è di ben

1,6 V!.

La perdita del 10% della tensione produce una diminuzione della corrente nella bobina con riduzione dell'energia

alle candele di più del 10% in quanto l'energia va col quadrato della corrente.

Il relè ha quindi il compito di accorciare la lunghezza del filo (e

la sua resistenza elettrica) che

collega la batteria alle bobine azzerando la caduta di tensione e

migliorando il livello di energia alle candele.

Per verificare che il punto di massa utilizzato per M sia di

buona qualità occorre misurare, nelle condizioni di misura già

dette, la tensione tra il morsetto negativo della batteria e il punto

di massa M. Se la tensione è inferiore a 0,2

V la massa scelta è adatta.

NOTA PER L'INTERRUZIONE CORRENTE BOBINE IN CASO DI MOTORE NON IN

ROTAZIONE E QUADRO ACCESO

In caso di arresto della rotazione del motore se il quadro rimane

acceso una o entrambe le bobine possono restare alimentate. Se ciò

accade, nel caso che la resistenza delle bobine sia molto bassa (inferiore

ai 2 Ohm) il calore generato dal filo dell'avvolgimento primario le

potrebbe danneggiare irreparabilmente oltre naturalmente a scaricare

velocemente la stessa batteria. Ad evitare tale inconveniente si può

adottare la soluzione indicata nello schema di fine pagina dove due

circuiti monostabili, fintanto che il motore è in rotazione

consentono il normale funzionamento del circuito mentre a motore fermo

forzano i mosfet nello stato di non conduzione interrompendo la

corrente nelle bobine. Il IC CD4528 contiene due monostabili separati

e potrebbero essere utilizzati entrambi per le parti sinistra e destra

del SP, però al fine di garantire sempre la maggiore affidabilità

consiglio di usarne due un IC 4528 per la parte destra e uno per la

parte sinistra.

AVVERTENZE

Stante la delicatezza che il circuito di accensione riveste per la

sicurezza di chi viaggia, al fine di ridurre al minimo le probabilità

di rottura è necessario che il progetto proposto sia realizzato

a regola d'arte, impiegando componenti di qualità e ponendo grande

attenzione al loro montaggio.

Naturalmente resto a disposizione di coloro che

condividendo con me la passione per le moto (Guzzi e Gilera in

particolare) vogliano cimentarsi nella realizzazione di questo

semplice ma utile circuito.

Buon viaggio,

Carlo Petrini

|